Oskar Rüegg AG

Bauteile für die Automobilindustrie müssen einerseits hohe Qualitätsansprüche erfüllen. Andererseits macht der hohe Kostendruck in diesem Bereich eine besonders wirtschaftliche Fertigung erforderlich. Um beides unter einen Hut zu bringen, investierte ein Unternehmen aus der Schweiz, das hochwertige Umformteile herstellt, in maßgeschneiderte Reinigungshorden. Sie reduzieren die beim Handling der Teile erforderlichen manuellen Handgriffe auf ein Minimum und erhöhen gleichzeitig die Chargenmenge auf das Doppelte. Die dadurch erzielten Einsparungen ermöglichen eine Amortisation des Investments innerhalb von nur einem Jahr.

Die im schweizerischen Pfäffikon ansässige Oskar Rüegg AG ist ein global tätiges Unternehmen der Zulieferindustrie. 1891 als mechanische Werkstätte gegründet, werden heute Großserien hoch komplexer Formteile in Stanz-, Biege- und Tiefziehtechnik aus Aluminium, rostbeständigen Stählen und Buntmetallen sowie Baugruppen gefertigt. Eingesetzt werden sie in der Automobil-, Audio-, Beleuchtungs-, Elektro- und Elektronikindustrie sowie im Maschinenbau und der Bauindustrie. Ein Großteil der bei uns gefertigten Metallformteile geht an so genannte Tier 1-Zulieferer der Automobilindustrie.

Darunter sind viele Sicht- und Funktionsteile für die Beleuchtungseinheit wie beispielsweise Strahlenblenden, Reflektoren oder Gehäuseschalen für die elektronische Steuerung der Scheinwerfer, erzählt Monika Schibler, die bei Oskar Rüegg für die Bereiche Instandhaltung, Umweltmanagement und Arbeitssicherheit zuständig ist und bei Sonderaufgaben in den Entscheidungsprozess integriert wird. Zu diesen Sonderaufgaben zählt auch die Teilereinigung. Denn bevor die Werkstücke ausgeliefert beziehungsweise zu Baugruppen zusammenmontiert werden, muss das anhaftende Stanzöl entfernt werden. Das Unternehmen setzt dafür eine moderne, umweltgerechte VAIOCS-Durchlaufanlage (Vacuum Assisted Inorganic Organic Cleaning System) der EMO Oberflächentechnik ein.

Sie arbeitet unter Vakuum und wird mit DOWCLENE 1601, einem nicht chlorierten, auf modifizierten Alkoholen basierenden Lösemittel, betrieben. Um den unterschiedlichen Reinheitsanforderungen gerecht zu werden, können die Verfahrensschritte Spritzreinigung, Tauchreinigung, Dampfentfetten und Trocknen sowie die Dreh- und Schwenkbewegungen des Reinigungsbehältnisses über, in der Anlagensteuerung hinterlegte Programme angewählt werden.

Das Reinigungsbehältnis spielt

eine wichtige Rolle

70 bis 80 Prozent der Teile werden als Schüttgut in Standardkörben gereinigt, die restlichen 20 bis 30 Prozent als Setzware in speziell angefertigten Warenträgersystemen. Vor längerer Zeit gab es bei Oskar Rüegg Qualitätsprobleme, da es an den Schüttgut-Teilen zu Deformationen während des Reinigungsprozesses kam. Dies veranlasste die Verantwortlichen, nach alternativen Reinigungsbehältnissen zu suchen. Durch einen Hinweis der Cleantec AG, Schweizer Vertretung von EMO Oberflächentechnik, wurde man auf die Firma METALLFORM Wächter aus Bretten aufmerksam. „Dieses Unternehmen hat uns mit dem MEFO-BOX System eine Lösung angeboten, die uns sehr überzeugte. Denn es war das einzige System, bei dem sämtliche Komponenten nahezu beliebig untereinander kombiniert werden können. Außerdem hat mir METALLFORM eine maximale Temperatur zugesichert, bis zu der wir die anschließende Wärmebehandlung der Schüttgut-Teile in den Körben durchführen können. Alle anderen Hersteller haben mir gesagt, dass wir das in ihren Reinigungsbehältnissen nicht machen könnten. Die MEFO-BOX war zwar nicht das billigste System, aber die Qualität stimmt und die Körbe sind ausgesprochen langlebig“, berichtet Frau Schibler.

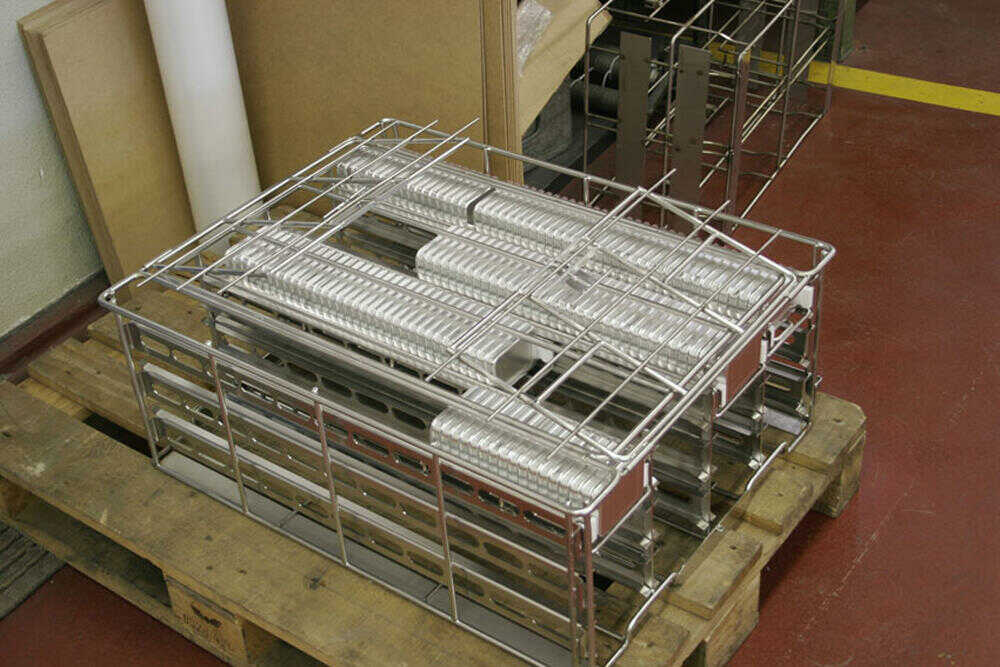

Die Warenträgersysteme für die als Setzware zu reinigenden Teile lässt das Unternehmen ebenfalls bei METALLFORM anfertigen. Dabei stellt Oskar Rüegg die Konstruktionsabteilung des Behältnisherstellers nicht selten vor schwierig zu lösende Aufgaben. Dies war auch bei der Entwicklung einer Reinigungshorde der Fall, die, um die Wirtschaftlichkeit zu erhöhen, exakt auf das Verpackungsgebinde eines Kunden von Oskar Rüegg abgestimmt werden musste.

35 Teile mit einem

Handgriff verpacken

Nachdem das Unternehmen einen Auftrag für die Fertigung von Gehäusehalbschalen für die elektronische Steuereinheit von Scheinwerfern erhalten hatte, musste ein Warenträgersystem entwickelt werden, das die Erfüllung sehr hoher Reinheitsanforderungen gewährleistete. Durch eine nachträgliche Spezifikationsänderung war dieses Reinigungsbehältnis jedoch nicht mehr optimal: Die Halbschalen werden nach dem Stanzprozess in spezielle Kunststofftrays gesetzt und zur Entfettungsanlage transportiert. Dort erfolgt ein Umsetzvorgang, bei dem die Teile einzeln in das Warenträgersystem für die Reinigung eingelegt werden.

Die Chargengröße lag bei rund 330 Teilen. Anschließend müssen die Teile in, vom Kunden bereitgestellte Trays, mit jeweils 35 Stück Inhalt verpackt und für den Transport hermetisch verschlossen werden. Dafür war ein weiterer manueller Umsetzvorgang erforderlich, bei dem jedes der 35 Teile einzeln gedreht und in die Verpackung gelegt wurde. Der hohe Anteil manueller Arbeit verteuerte den Fertigungsprozess nicht nur, er führte auch zu Kapazitätsengpässen vor der Reinigungsanlage. Um alle produzierten Teile zu reinigen, mussten Sonderschichten gefahren werden. Das Schweizer Unternehmen wandte sich daher mit der Aufgabenstellung an METALLFORM, ein Reinigungsbehältnis zu entwickeln, durch das sich die vielen erforderlichen Handgriffe auf ein Minimum reduzieren lassen, die Reinigungsqualität jedoch nach wie vor optimal ist. Auch in diesem Fall berichtet die Ansprechpartnerin bei Oskar Rüegg von einer ausgesprochen konstruktiven Zusammenarbeit und kompetenten Beratung.

Die Konstruktionsabteilung von METALLFORM erarbeitete einen Warenträger, der genau an die Transport- und Verpackungstrays angepasst ist. Damit ist es nun möglich, 35 Teile mit jeweils nur einem Handgriff eins zu eins vom Transporttray in das Reinigungsbehältnis und nach dem Waschprozess in die Verpackung umzufüllen. Die große Herausforderung dabei war, dass die Teile einerseits sicher gehalten werden, andererseits sich bei den Umfüllvorgängen leicht lösen und nicht beschädigt werden. Der gesamte Reinigungs- und Verpackungsprozess wurde dadurch wesentlich schneller und wirtschaftlicher. Darüber hinaus können mehrere der neuen Warenträger zu einer Charge zusammengefasst werden, wodurch sich die Chargenmenge nahezu verdoppelt hat.

Eine Investition,

die sich auszahlt

„Für Oskar Rüegg stellte die Neuentwicklung der Warenträger zunächst einmal eine beachtliche Investition dar. Wir können mit den Reinigungsbehältnissen ein erhebliches Einsparpotenzial ausschöpfen. Es ist so groß, dass sich die Investition innerhalb von nur einem Jahr amortisiert“, erklärt Frau Schibler.